Система 5S — пять шагов к идеальному рабочему месту

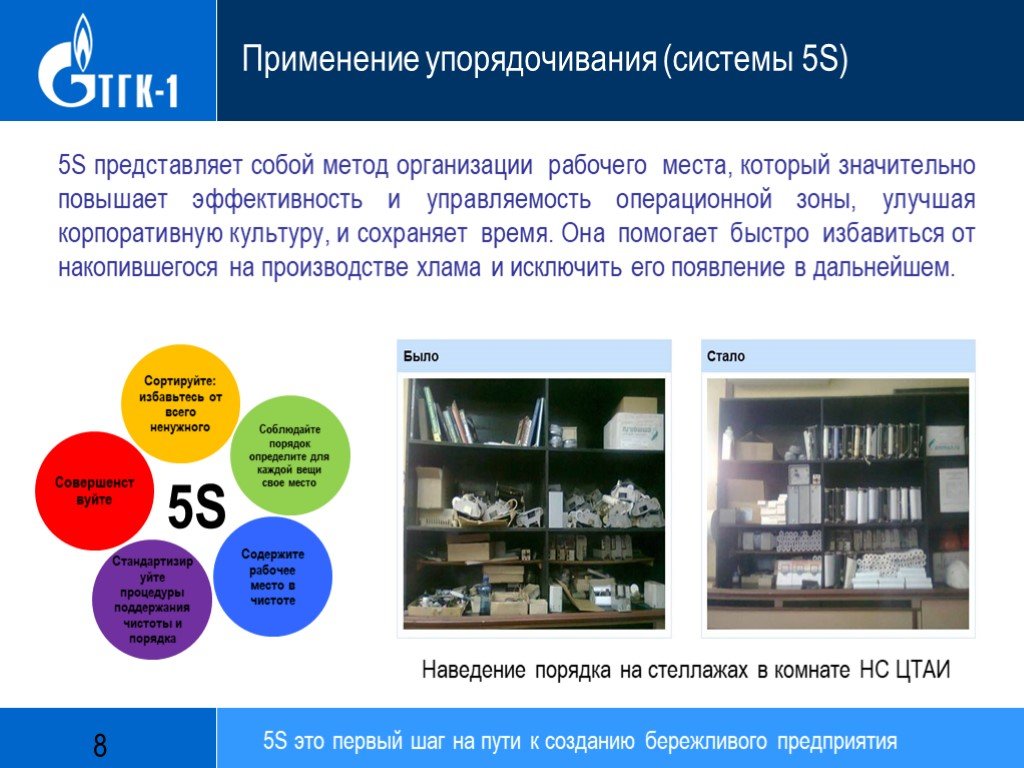

5S – сокращение от «5 Steps» (пять шагов) представляет собой инструмент для обеспечения системы бережливого производства, рационализации рабочего места с помощью маркировки. Это не «стандартизация уборки», а философия экономного, успешного, бережливого производства. Система была разработана в послевоенной Японии, в компании Toyota.

Смотрите также ГОСТ Р 56906-2016 Бережливое производство. Организация рабочего пространства (5S)

Цели 5S

• создание комфортного психологического климата, стимулирование желания работать;

• повышение производительности труда;

• снижение числа несчастных случаев;

• повышение уровня качества продукции, снижение количества дефектов.

Что такое 5S

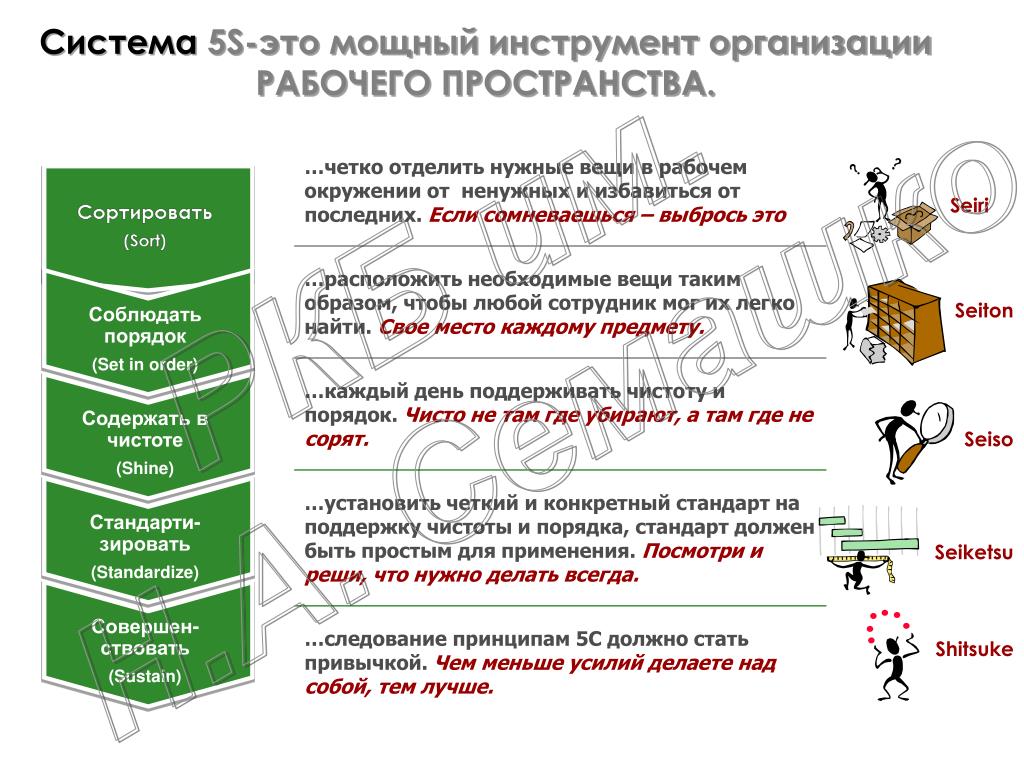

5S – это пять японских слов, описывающих цикл, состоящий из последовательных шагов (five steps). Мероприятия, лежащие в основе 5S (сортировка, рациональное расположение, уборка, стандартизация и совершенствование), абсолютно логичны. Они представляют собой базовые правила управления любым продуктивно работающим отделом. Однако именно системный подход, который система 5S применяет к этим мероприятиям, и делает ее уникальной.

Они представляют собой базовые правила управления любым продуктивно работающим отделом. Однако именно системный подход, который система 5S применяет к этим мероприятиям, и делает ее уникальной.

Шаг 1. Сортировка

Сортировка (cэири) — чёткое разделение вещей на нужные и ненужные и избавление от последних. Означает, что вы высвобождаете рабочее место от всего, что не понадобиться при выполнении текущих производственных операций.

Рабочие и руководители часто не имеют привычки избавляться от предметов, которые больше не нужны для работы, сохраняя их поблизости «на всякий пожарный случай». Обычно это приводит к недопустимому беспорядку или к созданию препятствий для перемещения в рабочей зоне. Удаление ненужных предметов и наведение порядка на рабочем месте улучшает культуру и безопасность труда. Чтобы более наглядно продемонстрировать, сколько лишнего скопилось на рабочем месте, можно на каждый предмет-кандидат на удаление из рабочей зоны повесить красный ярлык (флажок).

Все сотрудники вовлекаются в сортировку и выявление предметов, которые:

• должны быть немедленно вынесены, выброшены, утилизированы;

• должны быть перемещены в более подходящее место для хранения;

• должны быть оставлены и для них должны быть созданы и обозначены свои места.

Необходимо чётко обозначить «зону красных ярлыков» предметов с красными флажками и тщательно её контролировать. Предметы, остающиеся нетронутыми свыше 30 дней, подлежат переработке, продаже или удалению.

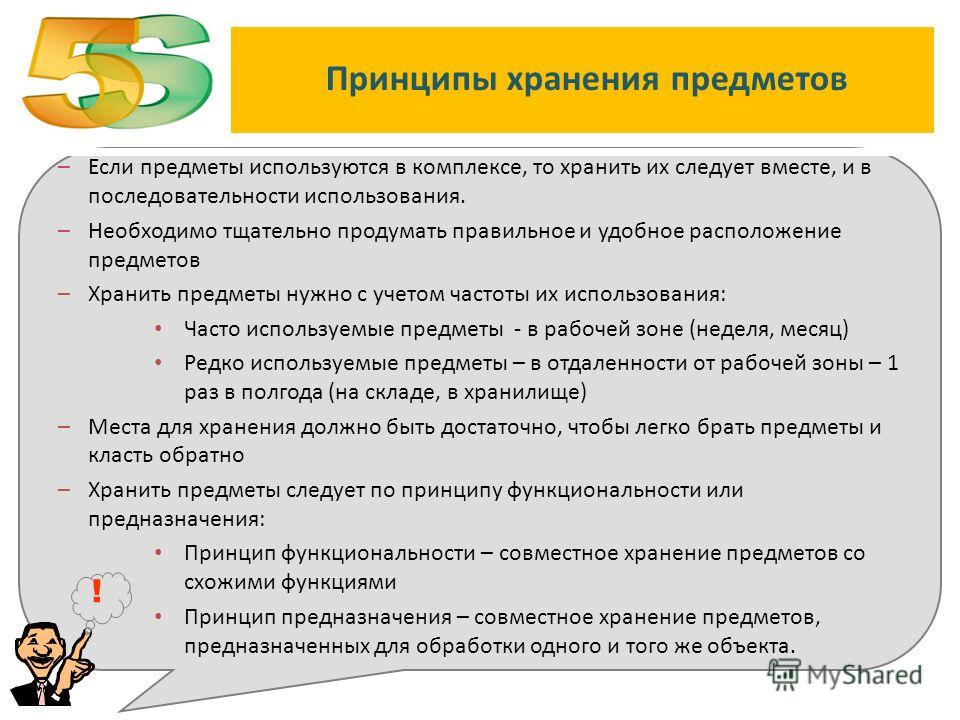

Шаг 2. Соблюдение порядка

Соблюдение порядка (сэитон) — аккуратность, организация хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать. Означает определить и обозначить «дом» для каждого предмета, необходимого в рабочей зоне, сделать расположение рациональным. Иначе, если, например, производство организовано по сменам, рабочие разных смен будут класть инструменты, документацию и комплектующие в разные места. В целях рационализации процессов и сокращения производственного цикла крайне важно всегда оставлять нужные предметы в одних и тех же отведённых для них местах. Это ключевое условие минимизации затрат времени на непродуктивные поиски.

Это ключевое условие минимизации затрат времени на непродуктивные поиски.

Шаг 3. Содержание в чистоте

Содержание в чистоте (сэисо) — уборка, соблюдение рабочего места в чистоте и опрятности. Значит обеспечить оборудованию и рабочему месту опрятность, проводить современную уборку, достаточную для проведения контроля, и постоянно поддерживать её. Уборка в начале и/или в конце каждой смены обеспечивает немедленное определение потенциальных проблем, которые могут приостановить работу или даже привести к остановке всего участка, цеха или завода.

Шаг 4. Стандартизация

Стандартизация (сэикэцу) — поддержание порядка, необходимое условие для выполнения первых трёх правил. Это метод, при помощи которого можно добиться стабильности при выполнении процедур первых трех этапов 5S – значит разработать такой контрольный лист, который всем понятен и прост в использовании. Продумать необходимые стандарты чистоты оборудования и рабочих мест, и каждый в организации должен знать, как это важно для общего успеха.

Шаг 5. Совершенствование

Совершенствование (сицукэ) — формирование привычки, воспитание привычки точного выполнения установленных правил, процедур и технологических операций. Означает то, чтобы выполнение установленных процедур превратилось в привычку.

Кодовое значение цвета в системе 5S

Пример использования напольных лент 3М

Примеры (фото) ДО и ПОСЛЕ внедрения 5S

Рабочее место

На рабочем месте

Складское помещение

Компьютерный стол

Стол в лаборатории

Стол в мастерской

Для реализации 5S Вам пригодятся

Цветные ленты

Износостойкие, эластичные самоклеящиеся цветные ленты из ПВХ. Также доступны в виде стрелок, следов, кругов.

Подробнее

Маркеры трубопровода

Самоклеющиеся готовые маркеры с надписями, цветные клейкие ленты, знаки, таблички

Подробнее

Знаки безопасности

Различные знаки безопасности, указатели, таблички в соответствии с нормативами.

Подробнее

Напольные покрытия

Противоусталостные и противоскользящие напольные покрытия сделают помещение безопаснее, удобнее и уютней.

Подробнее

Cистема 5S – как и зачем внедрять систему 5S бережливого производства на предприятии

Когда нужно внедрять систему 5S

Инструмент бережливого производства решает на предприятиях проблемы, связанные с рабочими процессами:

-

сотрудники не занимаются работой, а устраняют проблемы и «тушат пожары»;

-

в помещениях и на рабочих местах не хватает пространства;

-

сотрудники долго ищут инструменты, запчасти или документы;

-

персонал не понимает, где что находится на рабочем участке, складе или в кабинете;

-

сотрудники много перемещаются из кабинета в кабинет или по соседним участкам;

-

на рабочих местах хранятся вещи, которыми никто не пользуется;

-

кругом беспорядок, мусор, грязь и пыль;

-

часто ломается оборудование;

-

в рабочих помещениях небезопасно: дыры в полу, трещины на стенах, свисают кабели;

-

никто не несет ответственность за поддержания порядка.

Среди всех инструментов бережливого производства 5S – один из самых доступных.

Что может дать 5S

Подходы и принципы бережливого производства, 5S в частности, направлены на устранение производственных потерь: ошибки в процессе работы, долгое ожидание, брак, лишние движения, перемещения и запасы.

Сократив эти потери, организация заметно меняется. Вот на что влияет 5S в компании:

-

на денежные затраты. Все потери на предприятии ведут к трате денег;

-

на воспитание в сотрудниках самодисциплины и командного духа. Практика 5S мотивирует работников и руководство вместе развивать предприятие;

-

на выявление проблем предприятия. Когда проблемы будут видны, их не получится игнорировать и придется решать;

-

на скорость и качество работы предприятия.

Сотрудники будут улучшать рабочие процессы и развивать компанию, а не решать повторяющиеся проблемы;

Сотрудники будут улучшать рабочие процессы и развивать компанию, а не решать повторяющиеся проблемы;

-

на срок работы оборудования. 5S подталкивает сотрудников следить за состоянием своего оборудования, обслуживать его и нести за него ответственность;

-

на безопасность на рабочих местах. Методология 5S устраняет проблемы, которые могут быть опасными для сотрудников и предприятия.

Применять 5S можно в разных сферах: на заводах, складах, транспортных компаниях, лабораториях, в офисах и даже дома.

Пять шагов 5S

Шаги поддержания порядка обозначены японскими терминами, но западные компании при внедрении системы 5S адаптировали их под себя.

Шаг 1. Сортировать предметы (Sort)

На рабочем месте необходимо оставлять только нужные вещи и инструменты, а ненужные — убирать. Сортировать следует:

Сортировать следует:

Правило сортировки — убирать все, что не понадобится в течение 30 дней.

Сортировка начинается с разметки вещей на рабочем месте. На ненужные предметы крепят красные ярлыки. В Японии этот процесс называют «кампанией красных ярлыков».

Стоит запастись ярлыками, потому что количество ненужных вещей может удивить и превысить ожидания.

В офисе можно пользоваться цветными клейкими листками для заметок.

Чтобы ненужные предметы были заметнее, стоит использовать большие ярлыки.

Люди боятся считать предметы ненужным или не могут решить, нужна ли вещь. В этом случае нужно ответить на вопрос: зачем эта вещь нужна в повседневной работе. Если работнику тяжело ответить на этот вопрос — предмет можно убрать с рабочего места.

Если вещи не нужны для ежедневной работы, но могут пригодиться в будущем, их можно убрать в выделенное для этого общедоступное место: на склад или в ящик для вещей.

Сортировка помогает разобраться, как работают компания в целом и конкретные сотрудники. «Кампания красных ярлыков» показывает массу ненужных вещей, что вызывает много вопросов. Например:

Такой же подход работает и с продукцией, которую сделали раньше, чем она была нужна:

Ситуация указывает на фундаментальные проблемы в производственной системе предприятия.

Шаг 2. Соблюдать порядок (Set in order)

Отсортированным предметам нужно собственное место, чтобы их можно было быстро найти и достать. Для этого вещи группируют по назначению и выделяют для них пространство: склад, комнату, шкаф или ящик.

Кроме места нужно определить максимальное число необходимых для работы предметов. Например, на производственном станке нужен только один молоток. А в офис не нужно закупать разные модели принтеров, чтобы людям не пришлось разбираться в маркировке картриджей. И тогда даже в отсутствие сисадмина они смогут найти и поставить картридж самостоятельно.

На производстве тоже должен быть порядок, поэтому для каждой вещи нужно определить постоянное место. Проследите, как вы используете приложения и папки на компьютере или ключи в автомастерской. Если используете часто, оставьте на видном месте, редко — убирайте подальше. Например, программы, которыми пользуетесь каждый день, поставьте на рабочий стол. А утвержденные документы или письма можно складывать в отдельную папку «Согласовано».

Каждой вещи дают место с собственным «адресом». Например, на складе нумеруют стены, стеллажи, полки и ячейки, где хранятся ящики с деталями. Эти номера формируют «адрес» хранения предметов.

Зоны для расположения вещей выделяют с помощью маркировки: нарисованного прямоугольника и названия зоны. Так можно выделять зоны в цехе, в комнате, на столе и в ящиках. Здесь же можно указать максимальное число предметов.

Инструменты размещают так, чтобы их можно было легко брать и возвращать на место.

Также можно размечать проходы между рабочими местами, которые предназначены для перемещения.

Шаг 3. Содержать в чистоте (Shine)

Рабочее пространство должно быть чистым. Это касается оборудования, инструментов, полов, стен и других поверхностей. Если сотрудник лично следит за чистотой своего рабочего места, то он сможет найти проблемы, которые можно исправить и предотвратить.

Представим завод, поделенный на участки со станками. Один из участков залит маслом, забит сажей и покрыт пылью. Станок на этом участке сломался, и когда техники его осмотрели, они увидели незакрученные гайки и трещину на кожухе. Станок сломался из-за вибраций и пыли. Если бы участок и станок чистили, эти проблемы можно было бы увидеть, а станок — спасти.

А еще на чистом рабочем месте приятнее работать.

Шаг 4. Стандартизировать порядок (Standardize)

Чтобы получить от 5S заметные результаты, повторять первые три шага нужно постоянно. Чтобы каждый раз не приходилось думать, как эти шаги выполнять, составляют стандарт поддержания порядка, которому работники будут следовать.

Для этого необходимо описать ежедневные действия, составить инструкции и контрольные листы для оценки порядка и соблюдения стандарта. Эти документы должны быть простыми и понятными каждому.

Рабочие должны пользоваться контрольными листами и отвечать за их ведение, а руководители — регулярно за этим следить. Оценивать соблюдение правил 5S могут сами рабочие. Оценку работника нужно вывешивать рядом с его рабочим местом, чтобы он знал, над чем надо работать.

Шаг 5. Самодисциплина (Sustain)

Чтобы каждый рабочий понимал ценности 5S на производстве, знал стандарты и требования к поддержанию порядка, нужно обучать и проверять знания всех: от дворника до директора компании. Только так выполнение требований 5S станет культурной нормой в организации.

Только так выполнение требований 5S станет культурной нормой в организации.

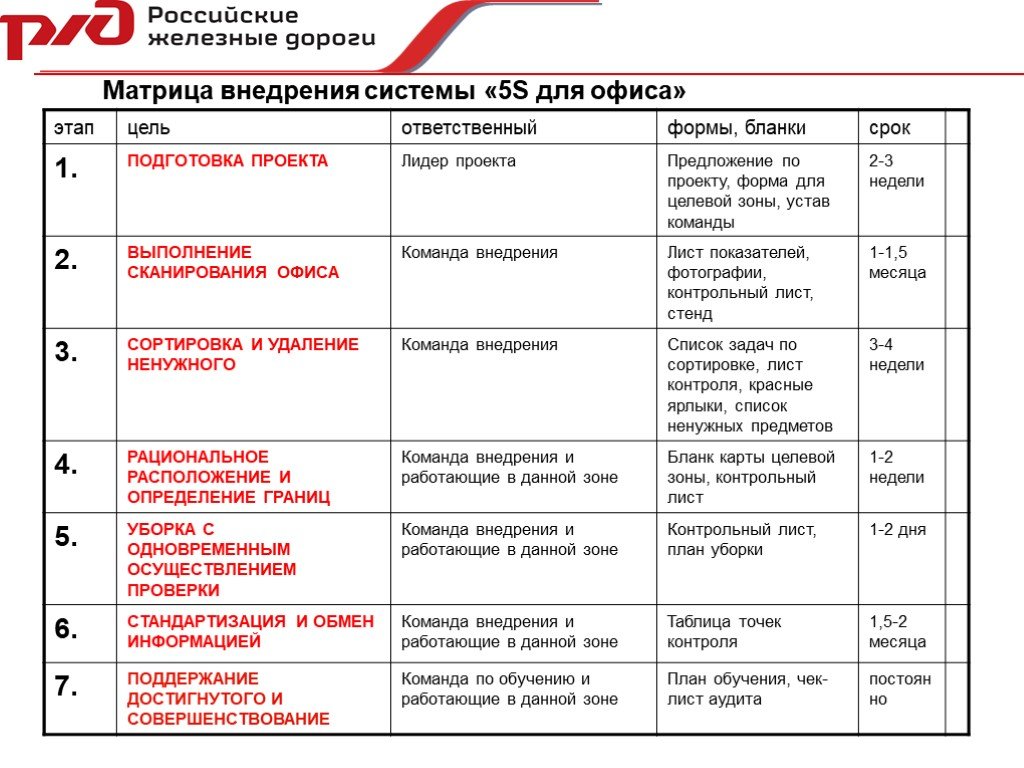

Как внедрить 5S бережливого производства

Приняв выгоды и правила, можно начинать внедрение системы 5S, которое состоит из четырех этапов.

Этап 1: подготовка. Начинается с разработки плана системы 5S. В этом плане учитывают:

-

кто будет лидером проекта по внедрению;

-

кто будет участвовать в проекте;

-

где будет внедряться 5S;

-

каково текущее состояние этого места;

-

что должно измениться после внедрения и какими показателями эти изменения измерять;

-

как объяснить ценность и обучить людей.

Этап 2: выполнение плана. Здесь команда внедрения начинает практиковать инструмент 5S, объяснять коллегам его ценность и обучать их.

Здесь команда внедрения начинает практиковать инструмент 5S, объяснять коллегам его ценность и обучать их.

Этап 3: оценка результатов. Результаты каждого шага 5S нужно оценивать каждый день. Оценка побуждает работников постоянно практиковать принципы бережливого производства.

Этап 4: реакция и улучшение практики. Оценка показывает прогресс внедрения 5S. Если что-то не работает, то нужно пробовать искать объективные препятствия и устранять их. Если все получается, то практику 5S нужно развивать и распространять на другие участки.

Сложности и ошибки внедрения 5S

Как часть бережливого производства 5S требует нового образа мышления. Поэтому основная сложность внедрения связана с людьми и рабочей культурой.

Сложности внедрения

Людям тяжело меняться. Изменения требуют времени и усилий. Если работников все устраивает, то они не увидят смысла что-либо менять. В этой ситуации нужно показать, как новый подход поможет им лучше работать.

Бережливое производство требует лидерства. Без примера и действий со стороны руководства сотрудники не поверят в идеи бережливого производства и намерения компании им следовать. Чтобы люди поверили, руководители должны лично участвовать в улучшениях, приходить на рабочие места и помогать сотрудникам практиковать 5S.

Заметные изменения не появляются сразу. Так как 5S — один из многих инструментов lean, то сначала он дает небольшие результаты. Но с каждым днем они копятся и становятся заметными. Поэтому здесь нужно проявлять терпение и продолжать практиковать 5S.

Сталкиваясь со сложностями, можно совершить несколько ошибок, которые замедлят или погубят развитие культуры постоянных улучшений.

Ошибки. Чего делать НЕ нужно

Нельзя наказывать сотрудников за неудачи. Чтобы преодолевать трудности, людям нужна поддержка. Если же их наказывать и штрафовать, то они потеряют мотивацию и будут агрессивно настроены к изменениям. Поэтому лучше награждать работников за поддержание порядка, а сомневающимся — помогать.

Поэтому лучше награждать работников за поддержание порядка, а сомневающимся — помогать.

Не стоит возлагать ответственность за улучшения только на рядовых работников. Сотрудники не примут ценностей бережливого производства и не будут практиковать 5S, если их просто поставить перед фактом: «теперь вы должны использовать 5S». Люди посчитают это прихотью и будут относиться к этой идее формально. Чтобы создать культуру постоянных улучшений, менять компанию должен в первую очередь руководитель, в том числе практически.

Не считайте 5S решением всех проблем. 5S дает результаты, но это только первый шаг к развитию культуры постоянных улучшений. Без других инструментов бережливого производства 5S будет обычной уборкой.

Сортировка, настройка и очистка: три основных принципа 5C

5C — это метод организации вашего рабочего места в безопасное, эффективное, эргономичное рабочее пространство с четким визуальным управлением. 5C был разработан на основе японского инструмента 5S и в основном представляет собой тот же принцип, но под другим названием.

Идея внедрения 5C состоит в том, чтобы устранить или уменьшить влияние семи потерь на вашем рабочем месте.

Обзор: что такое 5C?

5S впервые был разработан в Японии. Оригинальные японские термины для 5S:

- Сейри

- Сейтон

- Сейсо

- Сейкетсу

- Сицукэ

Впоследствии они были переведены на английский язык и стали известны как:

- Sort

- Привести в порядок (выпрямить)

- Блеск

- Стандартизировать

- Сустейн

Затем модель 5S была изменена, чтобы стать моделью 5C. Это:

- Убрать

- Настройка

- Очистить и проверить

- Соответствие

- Индивидуальный и практический

Вот описание терминов и их связь с 5S:

- Уборка (Сортировка): Цель Уборки — отделить нужные и ненужные предметы на рабочем месте.

Предметы, которые в настоящее время не нужны и не используются, должны быть удалены из рабочей зоны. Некоторые могут быть полностью выброшены или помещены поблизости для облегчения поиска, а некоторые могут быть помечены красной меткой и помещены в зону утилизации для дальнейшей оценки.

Предметы, которые в настоящее время не нужны и не используются, должны быть удалены из рабочей зоны. Некоторые могут быть полностью выброшены или помещены поблизости для облегчения поиска, а некоторые могут быть помечены красной меткой и помещены в зону утилизации для дальнейшей оценки. - Конфигурировать (Установить по порядку): Конфигурировать означает расположить предметы, которые необходимы в области, и идентифицировать их так, чтобы любой мог их найти или убрать. Ключевая фраза – «всему свое место, и все на своем месте». Создавайте границы или границы, чтобы предметы не сползали с места с помощью скотча или нарисованных линий. Создайте домашний адрес для предметов, чтобы люди знали, куда они идут, и вы могли с первого взгляда определить, чего не хватает. Важны маркировка, вывески и описания предметов.

- Clean and Check (Блеск): Clean and Check делает упор на ежедневное удаление грязи, сажи и пыли с рабочей зоны.

Это постоянная программа по подметанию и очистке рабочей зоны от мусора. Часто говорят, что очистка — это проверка, проверка — это обнаружение, а обнаружение — это исправление.

Это постоянная программа по подметанию и очистке рабочей зоны от мусора. Часто говорят, что очистка — это проверка, проверка — это обнаружение, а обнаружение — это исправление. - Соответствие (стандартизация): Соответствие означает разработку и внедрение процедуры для выполнения 5C, особенно первых трех — Очистить, Настроить и Очистить и проверить.

- Custom and Practice (Sustain): Custom and Practice означает формирование мышления, при котором программа 5C имеет дисциплину, которая обеспечивает ее постоянный успех и укореняется в повседневной рабочей жизни и процедурах.

3 преимущества 5C

Казалось бы, чистое и организованное рабочее место полезно для любой организации. Вот три преимущества, которые должны побудить любую организацию внедрить программу 5C.

1. Повышение безопасности

Организованное рабочее место и установленные процедуры снизят количество несчастных случаев и повреждений.

2. Повышение качества

Благодаря организованному рабочему месту будет меньше потерянных и поврежденных предметов, а также меньше возможностей для задержек доставки клиентам.

3. Улучшение процесса

Если вы тратите время на поиск того, что не на своем месте, вы теряете время. Если что-то находится в неудобном месте или его трудно извлечь, это замедляет процесс. Если вы случайно что-то потеряли и должны купить еще одно, только чтобы обнаружить, что у вас уже есть два, которые были спрятаны, вы теряете деньги.

Почему важно понимать 5C?

Важно не только понимать, что такое 5С, но и как внедрить ее в своей организации.

Неорганизованное рабочее место будет стоить вам времени, денег и неудовлетворенности сотрудников

Это также может вызвать недовольство клиентов. Внедрение 5C — самый простой и экономичный способ преодоления этих барьеров.

5C — основа для постоянного совершенствования

Если вы неорганизованны, вы на самом деле не знаете, каково ваше исходное состояние. Без этих знаний нет смысла пытаться улучшить свои процессы. Зачем покупать новую одежду, если вы не знаете, что у вас уже есть, потому что ваш шкаф в беспорядке? Возможно, у вас уже есть две рубашки одного цвета и дизайна.

Без этих знаний нет смысла пытаться улучшить свои процессы. Зачем покупать новую одежду, если вы не знаете, что у вас уже есть, потому что ваш шкаф в беспорядке? Возможно, у вас уже есть две рубашки одного цвета и дизайна.

Вы можете нарушить OSHA или другие правила охраны труда и техники безопасности.

Вы можете понести серьезные и дорогостоящие штрафы за нарушение национальных, государственных или местных постановлений. Если вы заблокировали пожарные выходы из-за того, что вам некуда поставить поддон, вас могут оштрафовать за создание опасности возгорания или того хуже.

Отраслевой пример 5C

Небольшой производитель наконец решил внедрить программу 5C после ряда негативных событий. Детали клиента были потеряны, что привело к значительным задержкам доставки. Машины месяцами ломались из-за отсутствия деталей. Сотрудники получили травмы глаз из-за того, что не использовали защитные очки при резке стальных деталей.

Было куплено несколько товаров, потому что они не могли найти те, которые уже есть на полках. Денежные средства были привязаны к инвентарю, не зная, что именно у них есть, и будет ли какая-либо возможность использовать этот материал в будущем. Контейнеры не были маркированы или неправильно маркированы, поэтому сотрудники тратили время на поиск запчастей. Были опасности споткнуться из-за электрических проводов на земле. Вилочные погрузчики были припаркованы в случайных местах в конце дня, блокируя доступ к материалам и выходным дверям.

Денежные средства были привязаны к инвентарю, не зная, что именно у них есть, и будет ли какая-либо возможность использовать этот материал в будущем. Контейнеры не были маркированы или неправильно маркированы, поэтому сотрудники тратили время на поиск запчастей. Были опасности споткнуться из-за электрических проводов на земле. Вилочные погрузчики были припаркованы в случайных местах в конце дня, блокируя доступ к материалам и выходным дверям.

Хозяин наконец-то решил серьезно заняться программой 5С. После обучения его людей 5С они провели первоначальный аудит завода по 5С. Всем стало очевидно, что есть много возможностей для улучшения. Владелец теперь привлекает всех, чтобы помочь внедрить 5C в своих областях, что было встречено с большим энтузиазмом.

3 передовых метода при размышлениях о 5C

Внедрение хорошей программы 5C не сопряжено с реальными технологическими трудностями или капитальными затратами. Вот несколько советов и лучших практик.

1. Убедитесь, что все понимают принцип 5C и его преимущества

Как и в случае использования многих инструментов бережливого производства, люди часто будут сопротивляться, если не увидят какой-то ценности в том, чтобы сделать что-то другое. Вы должны попытаться объяснить WIFM или «Что в этом для меня?» чтобы люди понимали, что внедрение подхода 5C обеспечит более безопасную и продуктивную рабочую среду, точно так же, как внедрение программы 5S или 6S.

Вы должны попытаться объяснить WIFM или «Что в этом для меня?» чтобы люди понимали, что внедрение подхода 5C обеспечит более безопасную и продуктивную рабочую среду, точно так же, как внедрение программы 5S или 6S.

2. Привлечь всех к развертыванию 5C

Вовлеките всех в придумывание идей о том, как 5C их личное пространство. Узнайте их идеи и сделайте их ответственными за внесение изменений.

3. Убедитесь, что существует план для превращения 5C в обычай выполнения работы

Поддержание изменений важно, поскольку человеческой природе свойственно возвращаться к старому поведению, если нет определенного плана для продолжения изменений. Проведение вашими сотрудниками текущих аудитов 5C — это хороший способ обеспечить подотчетность и вовлеченность всех.

Часто задаваемые вопросы (FAQ) о 5C

Каковы элементы 5C?

Очистка, Настройка, Очистка и проверка, Соответствие, Пользовательские настройки и практика.

Применим ли 5C к непроизводственной деятельности?

Да. В любой организации есть много возможностей организовать рабочее место, будь то финансовый отдел, техническое обслуживание или производство.

В любой организации есть много возможностей организовать рабочее место, будь то финансовый отдел, техническое обслуживание или производство.

В чем разница между 5С и 5S?

По сути, это тот же процесс, но с другой номенклатурой.

Вкратце: 5C

5C – это структурированная деятельность по созданию безопасной и организованной рабочей среды. Это основа любого непрерывного развертывания улучшений.

Получение одобрения и участия от ваших сотрудников имеет решающее значение для формирования мышления и ответственности за внедрение и поддержку любого развертывания 5C. Не пытайтесь сделать все сразу. Логически спланируйте запланированное и последовательное развертывание в организации. И не забывайте о непроизводственных функциях, поскольку существуют значительные возможности для развертывания 5С в различных других функциональных областях.

Программы 5С

|

Многие из них были инициированы в результате рекомендаций по оценке округов в 1998 году. С момента создания все инициативы являются добровольными и оставлены на усмотрение каждого округа для реализации, изменения для собственного использования или отказа от реализации. Элементы программы, администрируемые 5C, включают:

Многие из них были инициированы в результате рекомендаций по оценке округов в 1998 году. С момента создания все инициативы являются добровольными и оставлены на усмотрение каждого округа для реализации, изменения для собственного использования или отказа от реализации. Элементы программы, администрируемые 5C, включают: Работайте с регулирующими органами для достижения стабильности обязательных правил или стандартов.

Работайте с регулирующими органами для достижения стабильности обязательных правил или стандартов. Для получения дополнительной информации об отложениях, связанных с дорогами, просмотрите это короткое видео.

Для получения дополнительной информации об отложениях, связанных с дорогами, просмотрите это короткое видео.

Это включает в себя важные типы местообитаний, не указанные в других Элементах, такие как эстуарии, водно-болотные угодья или сегменты городских водотоков, которые могут не поддерживать среду обитания рыб напрямую, но которые влияют на качество или количество воды в соседних лососевых водотоках. 5C разработала и содействовала реализации различных конкретных проектов среды обитания, включая строительство 4,5 акров водно-болотных угодий, биоинженерных берегов рек, а также размещение и мониторинг крупных лесных массивов.

Это включает в себя важные типы местообитаний, не указанные в других Элементах, такие как эстуарии, водно-болотные угодья или сегменты городских водотоков, которые могут не поддерживать среду обитания рыб напрямую, но которые влияют на качество или количество воды в соседних лососевых водотоках. 5C разработала и содействовала реализации различных конкретных проектов среды обитания, включая строительство 4,5 акров водно-болотных угодий, биоинженерных берегов рек, а также размещение и мониторинг крупных лесных массивов.